ブラックスミス2つのさすが

ブラックスミス

2つのさすが

SASUGA POINT 01

製缶(溶接)からの一貫加工で

100分の2の精度を実現

製缶(溶接)からの一貫加工で

100分の2の精度を実現

熱による歪、削りによる更なる歪・・・

現場ではこれらの問題を創意工夫して解決し、

最高品質を実現しています。

熱による歪、削りによる更なる歪・・・

現場ではこれらの問題を創意工夫して解決し、

最高品質を実現しています。

SASUGA POINT 02

確かな品質と

お客様目線のスピード対応を実現

確かな品質と

お客様目線のスピード対応を実現

最短では朝受注した図面をタ方に仕上げます。

“お客様のお役に立ちたい” “喜んでいただきたい”

という想いが、「さすが、ブラックスミス」の原動力です。

最最短では朝受注した図面をタ方に仕上げます。

“お客様のお役に立ちたい” “喜んでいただきたい”

という想いが、「さすが、ブラックスミス」の原動力です。

加工の流れ

複合加工プロセスの考察

ブラックスミスでは、製缶・溶接&切削加工の特長を熟知した技術者が

常にお客さまメリットを考え行動しています。

複雑な形状のものは、削りだしにするか溶接構造にするか、品物によっては旋盤加工後の形状加工にするかなど、その形状、納期など総合的に考え加工の方法を決定しています。ワークのサイズによっては溶接よりも削りだしの方が手早く、見た目も良いためお客様と相談をしながら仕事を進めています。

治具関連一式で組み立てまでの仕事を頂くこともあります。

組図を確認しながら必要な部分の削り、また逆に不要な部分は出来るだけ削りを省くなどコスト面も考慮しています。

組み立ての仕事では、支給品、購入品含めてスタッフが丁寧に部品表などを確認しています。

製缶溶接加工

製缶における溶接技術は技術者の腕の見せ所!

溶接のビードも均一に美しく、見た目にもこだわった作業はワクワクします!

複雑形状な製缶品の加工には、高い溶接技術が必要とされます。

溶接には、基準にする部分とそこを加工するために削りを入れる部分とを考えて材料のサイズを決めます。通常は2~3ミリの削りしろを付けて考えますが、形状によっては溶接のしわりなどを考慮して5ミリ以上付けなければならないものなど様々です。

現在はレーザー切断材を多用しなるべく削り部を少なくする工夫をしています。実際の溶接作業は、基準面を固定し点付けで部品を付け、本付けへと移ります。

部品を組み合わせてうまく直角を保ちながら溶接をして行くところが、技術者の腕の見せ所です。半自動(Co2)による溶接で、溶接のビードも均一に美しく見た目にもこだわった溶接です。

フライス・マシニング加工

体に覚え込ませた技術者たちだからこそ最新機械の性能を存分に発揮させます。

素材を6面加工し、その後段つけ、形状加工・穴加工の順で加工が進んでいきます。

当社では単品加工に能力を発揮できる山崎技研YZ-8WR(500WR)を導入以降、フライス加工の能率が一段と良くなりました。これには、機械を扱う側のスキルアップも欠かせません。フライスの技術者達はメーカーの担当者が来るたびに使い方について色々と質問して知識を高めています。

マシニング加工はNCプログラムを覚えなければなりません。今でも当社は現場での手打ち入力をしているのでプログラムを組む力が当然必要になります。

段取り時間が8割を占めるような仕事が多く、オペレータの努力と経験を発揮する場です。(複雑形状なものはCAMや対話プログラムなどで対応しています。)

図面を見て工具を揃えプログラムを作成する。単品加工に特化しているため時間勝負の現場で、技術者達は皆それぞれ工夫をしています。

仕上げ

ブラックスミスの考える仕上げは図面精度を超えて

お客さまの次工程での使いやすさを追求することです。

加工が完成すると事務所前の検品台に製品が集まって来ます。

最終加工者が運んできます。ここでは図面の読める事務所スタッフが加工完成品の検査、および仕上げ作業を行います。

仕上げ作業とは細かい部分のバリ取りと磨きの作業です。

図面の加工は出来ていても「穴の奥に引っかかりがあった」「組み立て時に上手く組めない」というクレームがあっては台無しです。お客様にブラックスミスの製品はきれいで組み立て易いね!と喜んでいただけるものづくりを目指しています。

品質管理

凡事徹底!3Sの実践。工程内検査、最終検査のダブルチェック体制など、

当たり前のことを日々徹底することが何より大切と考えています。

加工の現場では加工者が工程内で検査を行ない、検査完了の検印を押します。

この検印を押すことがそれぞれの工程内での精度を保証しています。

また、図面の読める事務所スタッフが検品作業を行っており工程内・最終検査のダブルチェック体制で不良品の流出を防いでいます。

ものづくりの現場で働く一人ひとりは「不良品を発生させない!」という思いで仕事をしています。

仕事に対するモチベーションを高く持ち続けられる会社でありたいと思っています。

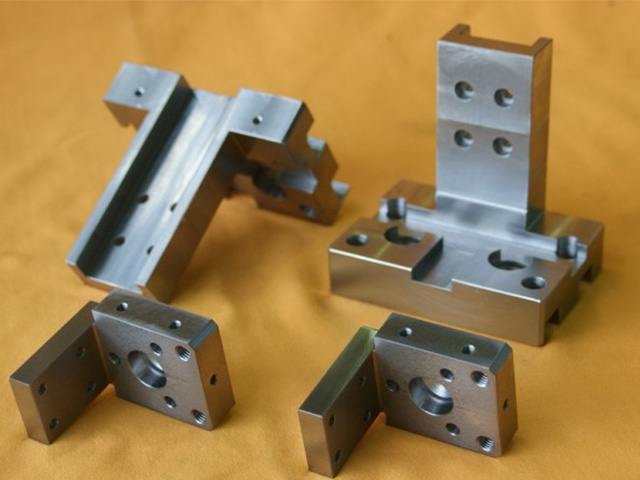

加工実例一覧

PRODUCT

複雑形状・変形品/高精度品

複雑形状・変形品/高精度品

アルミ部品 アーム

ホルダー H7はめ合い公差

ブラケット 変形品 複雑形状

クランプブロック パイプクランプ部品

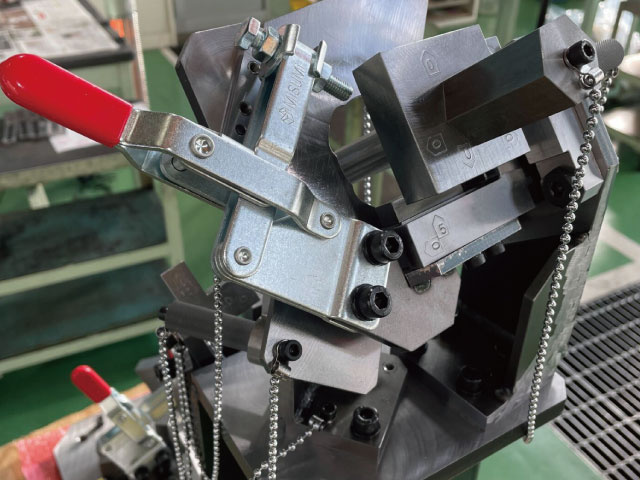

治具

治具

自動車関連溶接治具

自動車関連検査用治具

パイプ φ12自動車関連検査用治具

自動車関連検査治具